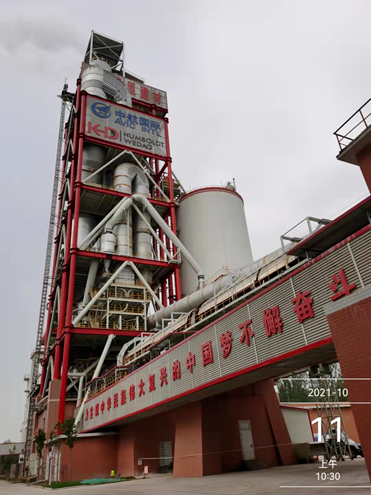

山西某集团水泥建材有限公司生产线年建成投产,设计能力为3200t/d,原生产线烧成系统采用单系列五级旋风预热器在线m。为充分挖掘原有装备的潜力、逐步降低系统能耗、提升烧成系统的各项技术经济指标,2020年该公司与德国洪堡KHD合作,引进洪堡的技术对烧成系统来进行热工标定和诊断分析,出具有针对性的改造方案,利用洪堡的多项专利技术,熟料产量、单位热耗、系统阻力均取得了极大改善,经济效益与社会效益明显。

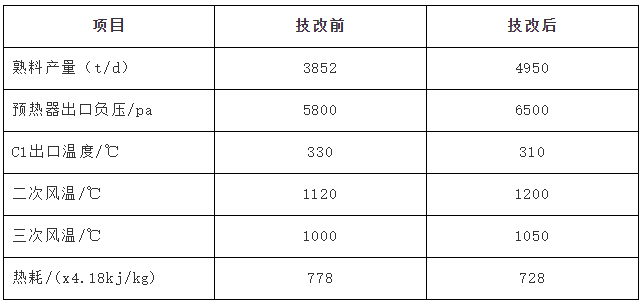

该生产线采用烟煤为燃料,煤质较好,原、燃材料的化学分析见表1、表2、表3。改造前烧成系统热耗指标偏高、篦冷机冷却效果不好,改造前的烧成系统各项指标及参数见表4。

1.2.1原预热器系统采用单系列五级旋风预热器,为使预热器达到熟料4950t/d,对现有预热器系统一些核心部件进行升级改造和更换。

1.2.2经过计算,高温风机、窑主驱动、燃烧器不能够满足在系统增加熟料产量后的设备选型的要求能力。

1.2.3冷却机篦床面积80.46m,提产前单位负荷47.8t/(d.m),篦冷机规格偏小,篦床单位负荷较高。已不适合进一步增加熟料产量。

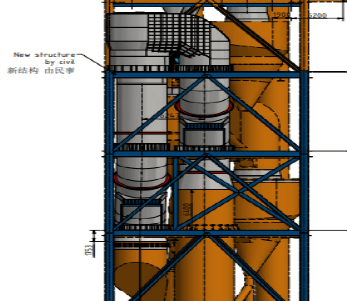

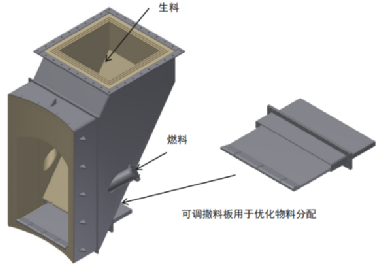

充分利用了预热器框架的原有空间,分解炉整体加高了一层,并使用了德国洪堡KHD的PYROBOX分解炉燃烧装置,以改善分解炉的燃烧。分解炉改造示意图见图1。

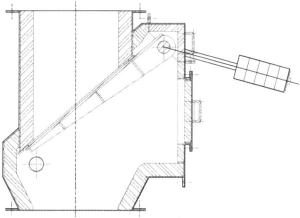

为降低系统内漏风、提高旋风筒分离效率,将现有C1~C5翻板阀更换为动作灵活、锁风效果好的具有德国洪堡KHD专利技术的新型翻板阀,新型翻板阀的形式见图2-1;同时对各级撒料箱更换成KHD可调节型撒料箱,并对撒料箱位置、结构可以进行了调整和优化,撒料箱形式见图2-2

为了提高预热器系统的各级分离效率,将预热器各级旋风筒的现有内筒,更换成德国洪堡KHD新型分离效率高、压损低的内筒。

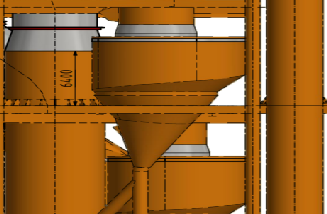

德国洪堡KHD设计将4级和5级旋风筒的顶部高度适当增加,并相应的增加4级和5级旋风筒进风管的高度。旋风筒顶部改造后示意图见图3。

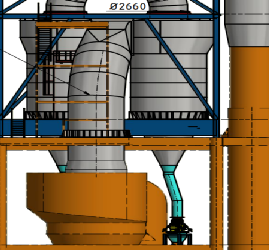

将预热器现有的双旋风筒更换成两个KHD最新一代的C1高效旋风筒,以适应熟料提产后的要求,改造后示意图见图4。

回转窑主电机功率提高到630kw,回转窑的最高转速提高到5r/min。以实现薄料快烧,进一步深挖回转窑的潜力。

根据洪堡PyroPro计算书,按照提产后高温风机的风量和压力,更换成2600KW电机及配套风机。

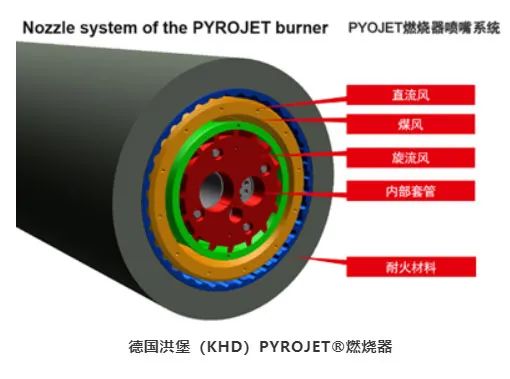

更换成德国洪堡最新一代的燃烧器,具有旋流风、直流风调整灵活、推力大、火力大、生产适应性强。

篦冷机改为步进式篦冷机,篦床有效冷却面积提高到105.4m,提产后篦床负荷:46.9m2/t.d

与烧成系统上下游配套的生料磨、熟料拉链机和入库斗提等辅助系统来进行适当改造和能力提升,使之与烧成系统所需能力相匹配。

烧成系统改造前后主要指标对比详见下表5。从此表能够准确的看出改造后熟料产量从3852t/d增加到4950t/d,提产幅度为28.5%,在大幅度提产情况下预热器的阻力仅提高了700Pa,系统降阻的效果很明显,同时预热器的出口烟气温度下降了约20℃;冷却机的应用,使二、三次风温提升明显,烧成系统熟料单位热耗从原来的778kcal/kg-熟料,降低到728kcal/kg-熟料,实现了提产、节能、降耗的改造预期目标。

德国洪堡技术为洪堡专利技术,在德国、日本、美国、中国均有发明专利,受法律保护。如有仿制、盗用等侵犯权利的行为,洪堡公司及中航国际北京公司保留追责、主张侵权责任的一切权利。