自2003年起,我公司联合多家设计院针对金属镁行业竖式预热器技术进行引进、消化和吸收,结合金属镁厂煅烧白云石的特性对设备做重新调整和改进,设计出完全适合皮江法炼镁的工艺设备,同时也借鉴同行业成功的案例经验及吸取失败的教训,逐步完善该设备,使其技术日臻完美,现已大范围的应用于金属镁行业预热白云石。该设备具备了预热效果好,运动部件少,运行可靠等优点,是煅烧白云石等物料的最佳选择。

竖式预热器、回转窑、袋式除尘器组成一个完整的白云石煅烧系统,预热器利用窑尾废气,提高系统燃料利用率。缩短回转窑的长度,减少了回转窑表面的热散失及占地面积。有效地回收了尾气排放所带走的热量,同时更有助于除尘。

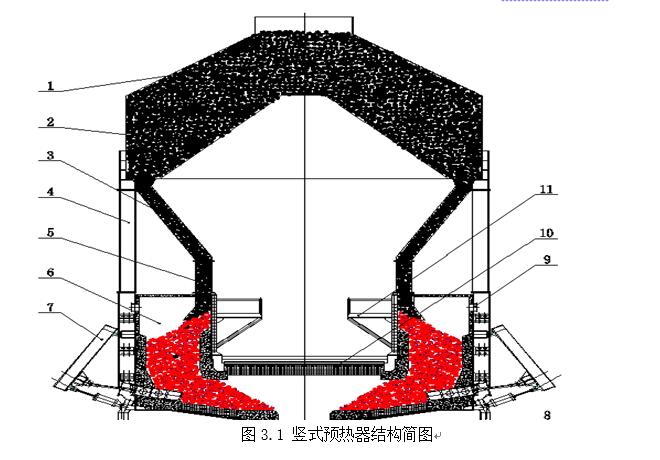

白云石由竖式预热器顶部料仓经下料溜管导入竖式预热器本体预热室内,同时在窑尾引风机所产生负压的作用下将来自回转窑窑尾煅烧所产生的高温烟气引到预热器内部,1000℃左右的高温烟气在穿过白云石料层时,与其发生热交换,将白云石预热至800℃以上,再由预热器周边布置的液压推料装置依次将预热好的白云石推出,穿越过料层物料缝隙的高温烟气的热量被物料大部分吸收,排出的烟气温度约为240℃左右,从而完成整个热交换过程;每个液压推料装置均采用单独的液压缸驱动耐热钢推头进行工作,通过PLC控制管理系统可以调节推头之间的间隔时间及推头自身的推料时间,准确控制进料量。最后经下料溜槽和转运溜槽进入回转窑尾部进行煅烧。

1、上部供料系统:最重要的包含上部料仓、下料溜槽、料仓支架及结构能够保证在向预热器本体内给料时实现安全密闭,这样外界的冷空气不能进入到预热器内,并且供料能借助棒条阀实现连续或间断给料。

3、预热器本体:它是保证物料预热到800℃以上的最重要部分,它是由预热室、悬挂装置及耐火砖衬(该项不属于设备设计制造范围)等部分构成。该部分的结构大部分是金属构件,部分材料根据需要选用了耐热钢,耐热钢能在1000~1100℃高温下正常工作。另外,耐火砖衬结构设计新颖、密封性好,能保证物料在预热器内均匀预热并达到预热温度。

4、推料系统:最重要的包含推头、内衬托架、平衡梁及连杆等部分,推头采用耐热钢铸造而成,能承受高温,借助电控和液压系统,各个液压推杆能按自动控制程序实现顺次推料。

5、液压系统:最重要的包含油箱、油泵、电机、电磁阀、液压油管等,他的最大的作用是控制推料装置,完成推料动作(注:电机一备一用)。

6、下部加料室:最重要的包含加料斗、转运溜槽等,最大的作用是将预热后的物料导入回转窑进行煅烧。

采用预热器带来的优势:利用窑尾废气,提高系统燃料利用率。缩短回转窑的长度,减少了回转窑表面的热散失及占地面积。有效地回收了尾气排放所带走的热量,同时更有助于除尘。采用预热器系统产能提升30%,热效率提高40%,排放指标达到50mg/m⊃3;以下。